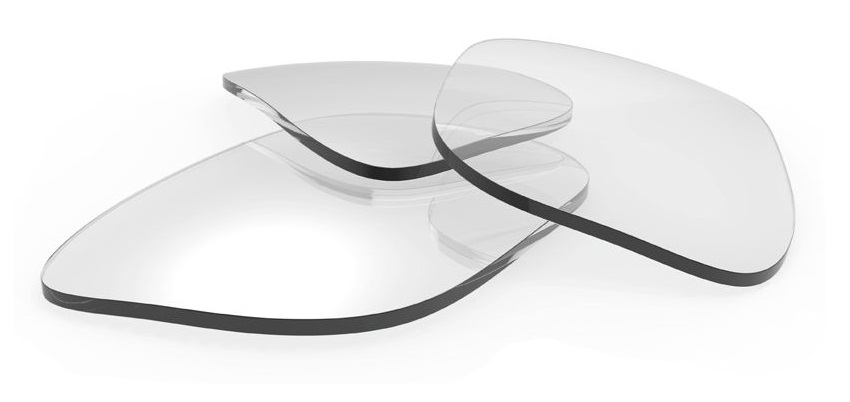

Gözlük lenslerinin üretiminde, lens yüzeyleri üzerinde kabul edilebilir bir parlaklık ve düzgünlüğe erişebilmek için gerekli üretim aşamaları vardır. Lensler belli kalıplardan geçerek yarı işlenmiş hale getirilir. Bunlara "Blank" denir. Bir yüzü diyoptriye uygun bicimde işlenmiş lenslere ise (semi finish) yarı işlenmiş cam denir.

Yarı işlenmiş Blankların geneli Konveks (+) (dışa bombeli) yüzleri işlenmiş olarak yapılır. Ancak gözlük lensleri reçetesinin gerekli görmesi halinde laboratuvara konkav (-) ic yüzeye ait işlemlerin yapılması bırakılır. Bu laboratuvarlar, ihtiyaç duyulduğu zaman işlenmemiş yüzeyden başlayarak her iki yüzeyde gerekli yüzey işlemlerini yapmak şartıyla, stoktaki yarı işlenmiş blanklardan temini mümkün olmayan değişik yüzey eğriliğinde olan lenslerin üretimini yapabilme imkânına sahiptirler.

Bir lensin reçetesine göre ikinci yüzeyi işlendiği zaman, amaç sadece iyi bir yüzey elde etmek değil aynı zamanda islenerek bitirilmiş bir lensten istenilen standart da, optik özelliklerin kusursuzluğunun sağlanmasıdır. Bu yüzey işleme aşamaları belirlenen lensin diyoptrisini, prizma gücünü ve multifokal olması halinde optik merkez pozisyonunu, uygulanabiliyorsa silindirik aksın yerleştirilmesini ve bütün bunların segmentle doğru şekilde ilişkilendirilmesini de yani doğru pozisyonda üretilmesini de mineral lenslerin yüzey işlemleri kaba ve ince yüzeyli elmas tabletlerle, plastik lenslerin yüzey işlemleri ise kaba ve ince yüzeyli zımparalar kullanılarak yapılır. İşlenen lens mineral veya plastikte olsa sferik yüzey işlenirken kalıp camın üzerinde 360° dönerek hareket eder. Cyl yüzey islenirken ise kalıp sadece bir meridyen üzerinde hareket eder. Mineral ve plastik lenslerin üretim teknikleri genellikle birbirine benzer. Fakat bazı farklılıklarında belirtilmesinde önem vardır.

Diyoptri işlenen yüzeylerin geometrik merkezleriyle optik merkezleri birbirleri ile çakışacak ve optik eksen ile aynı eksen üzerinde olacak şekilde üretilmelidir.

Yüzey İşlemleri İçin İşaretleme: Yüzey işlem aşamalarında işaretleme işlemi, lenslerin makineye doğru tespit edilebilmesi için, lens üzerine uygun bir mürekkeple, kilit halindeki noktaların işaretlenmesi ile veya blokaj aşamasında hareketli düzen (ürgging) yardımı ile yapılabilmektedir. Bu işlem optik merkezin pozisyonun doğru olmasını sağlar.

Yarı işlenmiş blanklarda bir veya birkaç referans noktası belirlenmiş olabilir. Bu noktaların bazıları imalatçı tarafından çentik veya elmas yüzü (faceta) kenarı olarak birinci yüzeyin işlenmesi sırasında belirlenir. Diğer noktalar ise perdahlanmış yüzey üzerine kazınmış olabilirler. Fakat bu referans noktalarını kullanabilmek için uygun ölçekte lensi oyabilen makine başı gerekmektedir. Oyma işlemi kullanılmayacak ise mürekkepli işaretleme mutlaka yapılmalıdır. Bu metotların yanı sıra:

- Elle işaretleme yani lens blankları üzerine bir optik açıölçer ve bir fırça konularak işaretleme yapmak.

- Opto-Mekanik Projeksiyon işaretleyicinin ışıklandırılmış bir skalası vardır ve açı ölçerli sistemle lens blankına bakılır. Bakış doğru pozisyona getirildiğinde bir mürekkep işaretleyicisinin lensin yüzeyine inmesini sağlayan bir düzen bulunur. Bunun yeni modelleri; açıölçerin bir görüntüsünü, lens blankı üzerinde daha büyük ve net görünmesini sağlayacak şekilde kombine görüntüye, blanktan değil de direk bakmak üzere yapılmıştır. Bu işaretleyici cihaz tipleri özellikle boyalı lensler için yararlıdır. Çünkü boyalı lenslerin ışık geçirgenliğinin azalısından dolayı açıölçerin görülebilirliği uzun süre devam edememektedir. İşaretleyicinin çok sağlam bir şekilde muhafazası önemli olup, işlemler esnasında istenilen pozisyonun değişmemesi gerekir. Lens üzerine yapılması gerekli işaretlemeler yapılan bloking (Taslak Yapımı) sistemine uygun olarak değişmektedir. Yani kısaca bu işaretleme optik merkez pozisyonunun bulunması gerektiğinde, Cyl, aksini ve prizma için taban-tepe yönünü vermelidir.

Blokaj ve Lensin Kaba Yontulması: Yüzey işlemi için, lensin sıkı şekilde ve doğru bir biçimde metal baş kullanılarak blokajın yapılması gerekir. Bu işlemde lensi aşındıracak kalıbın üzerine; kaba ve ince yüzeyli elmas tabletlerinin yapıştırılmasında özel yapıştırıcı kullanılmıştır. Oftalmik çalışmalarda geniş miktarda ergime noktası düşük 47° ile 85° alaşımlar kullanılmaktadır.

Alaşımlı blokaj makinesi, bir ısıtıcı ile birlikte eriyik metal için bir rezervuarı oluşturur ve alalım akımını kontrol ederek, blokaja alınmış lens üzerindeki parçaları ayırarak uzaklaştıran bir enjektörü oluşturur. Metalin lense yapışmasını sağlamak için blokajdan önce, bir fırça yahut bir spreyle normal olarak bir vernik-cila kaplaması yapılır. Alaşımların lenslere yapıştırılmasını sağlar.

Son zamanlarda kullanılan bir alternatifte; plastik bir film zarı şeklindeki bir rulo alınmakta ve bir yüzüne yapıştırıcı sürülmektedir. Vakumla çalışan aplikatör sayesinde bir ince film, lense yapışır ve ölçüye uygun hale gelir. Film tabakası, metale sadece iyi bir yüzey değil temizlik aşamasında da kolaylık sağlar. İkinci temizleme işlemi en az düzeye indirilmiş olur.

Eğer lense prizma verilecekse, lens yüzeyi için generatöre ait lap-demir milinin uygun bir acı yapması gerekir. Button-Bas'a acı vermek için bir prizma halkası seti kullanılması istenilen tesbit biçimi veya eğimi sağlamak için izlenecek bir yoldur. Fakat artık uygulamada Prizma halkasına olan ihtiyacı ve button'u kalıplamadan önce, doğru bir açı vermeyi sağlayan daha gelişmiş bloking üniteleri vardır.

Generatörleme (Yüzey ince taşlama): İsaretleme ve blokajlamadan sonra artık yüzey işleminin birinci aşaması generatörlemedir. Generatörleme işlemi daha önceleri elle yapılan kaba yontma ve zımparalama işlemlerini yapar. Tıraşlanan materyalin hızlı uzaklaşmasını sağlamak ve istenilen yüzey şeklinin iyi bir sıralama içinde üretimini yapmak amacı ile kullanılır.

Generatörler elmas bir başlıktan (lap) dır. Bu başlar hızla dönerek lense istenen çukur ve tepe şeklini verir. Sferik ve torik olarak 2 çeşittir.

Sferik Lenslerde Generatörleme: Sferik lens üreten bir generatörün öğütme elemanları; Emprenye edilmiş Elmas bir baslıktan (lap) olusmus olup bu başlar çok hızlı dönerek istenen çukur veya tepe formunu verirler. Lap denilen bas, kısa, yuvarlak bir ucu ve oldukça ince yüzeye sahip olan bir tüpten oluşur.

Bu tüp geniş sferik bir yüzeyin herhangi bir yerine yerleştirildiği zaman yuvarlak, dairesel iz yapan bir tema sağlanmaktadır. Bu temas biçiminin herhangi bir pozisyonda tüpün (ZZ) aksının sferik yüzeyin (c) eğriliğinin merkezinden geçmesi gerekmektedir. Yüzey işlemi yapılacak lens Dikey bir Dingil ile bir tornaya tespit edilmiş ve yavaşça (YY) Aksi boyunca kendi etrafında döndürülmektedir.

Sferik Konveks (+) Lenslerde Generatörleme: Konveks (+) lensler generatörlenirken LAP (bas)sa 0 gibi açı eğimi verilmekte, böylece (ZZ) aksının rotasyonu (dönücü) sürekli olarak, lensin ilerlemesi ile bir (0) açısı yapmaktadır. Yüzey eğriliğinin merkezi (C) bu iki aksın kesişme yerinde kalmaktadır. Böylece yüzeye ait eğriliğinin çapının ön tesbitle uyumlu olarak ve 0 açısı ile belirleneceği kesindir.

Lens Yüzeyinin tamamının yontulması için LAP-bas kısmının; uygun bir pozisyonda olması ve başın lense temas eden yuvarlak kısmı, lens yüzeyinin tepe noktasından (A) geçmesi bu noktanın da dönme aksı (YY) ile kesiştiği noktada olması gerekir. Lens dönerken yüzey üzerindeki her nokta baş (Lap)'ın altından geçer ve yontulma işlemine uğrar. Fakat bas-lap'a yanlış pozisyon verilirse, merkezde küçük bir alan islenmeden kalır ve yüzey bozukluğuna sebep olur.

Sferik Konkav Lenslerde Generatörleme: Konkav lenslerin generatörlenmesi için yapılan düzenleme aşağıdaki şekilde gösterilmiştir. Lap tepesini lense paralel olacak şekilde aksın dönüsünün sabitlenmesi ile bir plan yüzey meydana gelir.

Torik Lens Generatörleri: Toroidal yüzey; karşılıklı olarak biri dik diğeri de bunu kesen meridyenden oluşmuş iki farklı eğrilik yarıçapı veren bir yüzeydir. İşlem için yapılan düzenleme dönme merkezi "G" olan disk formundaki bir lap (bas) ile generatörlemekte ve lens blankı sabit bir şekilde yerinde durmaktadır. Dönen bas ise (RR) aksının dönmesiyle kavisli kesmektedir. Bu sistemlerden herhangi biri Prensip olarak torik generatörde kullanılmaktadır.

Fakat bazı generatörlerde disk biçiminde bir lap kullanılmakta, ancak bu meridyende her yarıçap için öğütme ve tıraşlama işlemin de ayrı bir disk gerekmektedir.

Torik generatörlerde de sferik generatörlerde olduğu gibi bir "Lap" yardımı ile bir meridyende değişik değerde eğrilikler elde edilebilir. Bu işlem sırasına aşağıdaki şekilden yararlanılarak bakılabilir.

Lens blankının "XX" eksenini paralel ve doğru bir hat şeklinde keseceği düşünülmelidir. Aksi "XX" eksenine paralel ve sırasıyla silindirik formda bir konkav bombenin elde edilmesidir. Fakat eğrinin yandan görünüşü yuvarlaktan çok elips'tir. Çünkü projeksiyona eğimini veren halka elips şeklindedir.

Yuvarlak oyuk yapılacak blankın C noktasından geçen düz bir kesite dik olarak dönen bir aksın açı ölçerin lap ile kesiştiğini düşünürsek düz kesitte yaklaşık olarak CP şeklinde toroidal bir yüzey elde edilebilecektir. Meridyendeki profilin biri eliptik olduğundan bu metotla işlenen yüzeylerde küçük bir generatör hatası olur. Oluşan bu hata yüzeyin yarıçapına ve blankın eğriliğine göre değişir. Ortama tespit ayarlaması ile hatalı kısımda bir bölümün iyileştirmesi ve hatanın kapatılması olabilir. Böylece elips şekli elde edilmek istenilen yuvarlak şekle getirilebilir.

Lens Yüzeyinin Düzgünleştirilmesi (Smooting): Generatörleme yapılan lensin yüzeyi kendi ilk haline (yüzey finiş derecesine) göre fazlasıyla değişir. İyi finişli olsa bile doğru eğrilikte olmayabilir. Perdahlamanın tamamlanmasında iki durum vardır. Eğriliğin (bombeliğin) doğru olması ve iyi perdah alabilen bir yüzeyin üretilmesidir. Aşındırma(zımparalama) yapılarak artık materyallerin lensten uzaklaştırılmasıdır. Yontucu kısım olan bas kendi ekseni etrafında lenslerinde ileri-geri hareket ettirmesiyle lens yüzeyi düzgünleştirilir. Bu işlem için seçilen zımpara derecesi makinenin tipine ve dönme hızına bağlıdır.

Normalde su içinde asılı şekilde olan zımpara bir gereç sayılır ve lens bunun üzerinde hareket eder. Bu düzende zımparanın altı üstüne getirilerek bir çanak gereci şekline gelir. Böylece zımpara lensin üzerinde hareket eder. Sferik lenslerde kullanılan bu sistemin avantajı; zımpara aksamının birbiri üzerinde gidip gelen tek sistemle lensin hareketini sağlamasıyla her iki yüzeyin tek bir gereç ile işlenmesidir.

Zımpara TOOL (baş yontucu kısım)'ı döner. Fakat lens üzerinde ayrı bir yürütücü yoktur. Lens tool üzerinde hareket ettikçe yürütme pimi olmasa da tool'un yaptığı devir ile lense doğru bazı hareketler, kaymaya neden olabilmektedir.

Astigmatik yüzeyler üretilirken özellikle toroidal satıhların düzgünleştirilmesi ve perdahlanması için daha farklı ve karışık bir mekanizma gereklidir.

Gercek şekilde iyi görünümlü bir toroidal yüzey elde etmek çok zordur. Ancak yüzeyin belli bir geometrik şekli ile sağlanabilmektedir.

Aşağıdaki şekilde görüldüğü gibi CT merkezi ile rE yarıçaplı yüzey kendi etrafında çevrilse dahi oluşan yüzey küresel değil toroidal (eliptik)'dir. Buna dikey eksendeki M merkezli rE yarıçaplı yüzeyin MA ekseni etrafında cevirirsek oluşan yüzey küreseldir.

Fıçı tipi yüzeyde yatay eksenden alacağımız her kesit daireyi yani küreyi teşkil etmektedir. Dikey eksenden alacağımız her kesit ise eliptik yüzey teşkil etmektedir.

Lens Yüzeyinin Perdahlanması (Polishing): İyi perdahlanmış bir yüzey elde etmek için öncelikle yüzey düzgünleştirmenin iyi olması gerekir. Ayrıca iyi bir perdahlama makinesi ve malzemelerine de ihtiyaç vardır. Perdahlama makinesi baş kısmı(öğütücü baş) değişik kalınlıkta dokuma kuması ile kaplanır veya selüloz ile fiberden yapılmış yastıklarla kaplıdır. Perdahlama işleminde metalik oksitler genellikle perdahlama tozu olarak kullanılırlar ve kırmızı demir oksit ile beslenir.

De- Blokaj ve Temizleme İşlemleri: Lenslerin yüzey işlemleri aşamasındaki tutucularından ayrılması işlemine De-Blokaj denir.

Bazı labaratuvarlarda çarparak çıkarma metodu kullanılmaktadır. Bu metotta blok, keskin bir pençeyi teşkil eder. Blok'un tamamı döküm olarak yapılmışsa, ayırım işinde kıvırma tekniği metodu kullanılmaktadır. Bu sistemde ise metal kısım lens yüzeyinden itilerek uzaklaştırıldıktan sonra deformasyon için hafifçe sıkıştırılır.

De-Blokajdan önce lens ve bloklar çalkalanıp durulanır. Perdahlama aşamasındaki oluşan artıklar veya maddeler, alaşımlar lens üzerinden uzaklaştırılır. Daha sonra ultrasonik banyolarla temizlenir. Buharlı kurutma sistemleri ile kurutulur.

Bu iki metottan hızlıdır. Fakat dikkat edilmediği zaman kırılmaya sebep olabilir. Bu nedenle genel olarak Ergitmeli teknik tercih edilen metottur. Bu metotta lens ve blok alasımı ergime noktasından biraz daha yüksek ısıdaki su içine daldırılmaktadır.

Yüzey işlemi gerektiren Plastik lensler sadece CR39 materyalinden yapılan lenslerdir. Camdan imal edilen lensler için yapılan bütün üretim aşamaları CR39 materyali içinde uygulanmakta ancak bu işlemlerin uygulanmasında bazı farklılıklar bulunmaktadır.

Plastik Lenslerde Blokaj: Plastik lensleri aşırı sıcaktan korumak ve iyi desteklemek suretiyle oluşabilecek distorsiyonlar önlenir. Plastik lensin erime noktası dikkate alınarak uygun sıcaklıktaki alaşımlar kullanılır. Soğutma halkaları ve buttonun ısı dağıtımı ayarlanarak blokaj işlemleri yapılır. Bu işlem lensi isleyen kalıp üzerine kaba ve ince yüzeyli zımparalar yapıştırılarak yapılır.

Plastik Lenslerde Generatörleme: Plastik lenslere uygulanan generatörleme işlemi mineral lenslere benzer. Materyalin hareketi daha hızlıdır. Fakat materyalin hepsinin bir defa da alınması yerine daha az sayıda kesim yapılması tavsiye edilir. Generatör plastik lens için kullanılıyorsa Elektro-Plaka haline getirilmiş bir elmas kesicinin kullanımı daha avantajlıdır.

Plastik Lenslerde Yüzey Düzeltmesi: Mineral lenslerde yüzeyler tek aşamada düzgünleştirilirken plastik lensler iki aşamada düzgünleştirilir. Birinci aşamada elmasla veya zımpara yastığı ile şekillendirilir. İkinci aşamada ise ince dişi' bir zımpara yastığı ve bol su ile yapılır. Plastik lensler daha çok dikkat gerektirir.

Plastik Lenslerde Perdahlama (Polishing): Yüzey işleminde herhangi bir zımpara ve vernik artığı kalmaması önemli olduğundan lensin ve gerecin çok iyi yıkanması gerekir. Perdahlama için aynı metotlarla alüminyum oksit veya kalay süspansiyonları kullanılır. Gereç yüzeyi bir kadife yastıktan geçirilir.

De- Blokaj ve Temizleme: Mineral lenslerin işlemine benzer. Fakat yüzeylere mümkün olduğunca az temas edilmelidir. Örneğin; Yapılan soyma artığının uzaklaştırılmasında plastik yüzeyinin biraz ovulmaya ihtiyacı olur. Daha sonra lens blokajdan çıkarılır.

Bifokal lenslerin blankı üzerinde yakın kısmı pencere şeklindedir. Bu lenslerin yakın kısmını yani segmentini islemek için özel çıkıntılar vardır. Bu çıkıntıya, elde edilmek istenen Add Diyoptri'sini verecek kadar kırılma indisine sahip bir hammadde kaynaştırılarak veya yapıştırılarak islenir. Bu istenen diyoptriyi elde etmek için ne kadar kırılma indisine sahip bir hammaddeye ihtiyaç olduğunu aşağıdaki formülle bulabiliriz;

Dyakın = 1000 x (n-1) formülüne göre

n = (Dyakın x r) / 1000 + 1 bulunur.

Böylece lensin segmenti ön veya arka yüzden hangisine eklenmişse o yüz bize işlenmiş olarak gelir. Diğer yüze sph veya cyl bir diyoptri eklense de fokal kısmın olduğu Add ve uzak diyoptri bellidir. Yapılan Aşındırma ve diğer yüzey işlemleri istenilen lensin cinsine göre belirlenir. Lens mineral ise mineral lenslerin yüzey işlemleri ile aynıdır, organik ise plastik lenslerin yüzey işlemleri ile aynıdır.

Progressive lenslerin uzak ve yakın merkezleri işaretli, yüzey işlemleri tamamlanmış olarak hammaddeleri temin edilir. Ön yüze hiçbir işlem uygulanmaz. Bütün işlemler arka yüze uygulanır. istenilen hammaddenin özelliğine göre yani progressive mineral lenste isteniyor ise yüzey işlemleri mineral lens yüzey işlemlerine göre yapılır. Progressive organik lenste isteniyor ise yüzey işlemleri plastik lens yüzey işlemlerine göre yapılır.

LENSLERİN YÜZEY KUSURLARI

Lenslerde bilinen üç yüzey kusuru vardır.

- Görünüş Kusurları

- Noksan Kalmış Perdahlama

- Aşınmalar ve Delikler

Lens yüzeylerinin ve bombeliklerinin incelenmesi Geometrik kurallara dayandırılmaktadır. Lenslerin görünüş özelliklerine ait büyük kusurların, yüzeyin fokuslama özelliğini ve lensin hayali görüntüyü bozduğu göz önünde bulundurularak lenslerde oluşan yüzey kusurlarından arındırılmış olması gerekir.

Görünüş Kusurları: Lens yüzeylerinde en sık karşılaşılan görünüş kusurları Hareli (Dalgalı) ve Yüzeysel Leke dir.

Harelilik Kusuru: İsminden de anlaşılacağı gibi dalga veya hare içeren bir alan olarak, lens yüzeyi içinde veya bütün yüzey üzerinde de görülebilir.

Dalgalılık veya harelilik kusuru anlatılırken genellikle kusurlu yüzeyin sferik veya astigmatik mi olduğu ve bu kusurun tüm üretim grubunda mı yoksa birkaçında mı görüldüğü belirtilmelidir.

Silindirik ve toroidal yüzeylerin dalgalılık kusuru olmadan üretilmesi kolay değildir. Bu kusurun olmaması lens yüzeyini işleyen ve üreten makinenin dizaynına, yapısına, kullanım ve bakımına bağlıdır. Tek yüzü işlenen lens yüzeylerindeki kusurlarda ise; işlemi yapan kişinin deneyimi, dikkat ve becerisi oldukça önem taşımaktadır.

Kitle üretimi ile elde edilen torik Lensler üzerindeki dalgalılık kusuru genellikle lensin esas eksenine paralel olan düz şeritler halinde olur. Bu dalgalılık bazen bütün yüzeyi kaplar bazen de birbirine ters iki kenarda toplanmış olabilir.

Toroidal yüzeylerin uğradıkları diğer bir dalgalılık kusuru ise örtülülük kusurudur. Bu kusur genellikle perdahlama aşamasında yapılan bir hatadan kaynaklanır. Lens üzerinde örtülü bir bölgenin görülmesidir. Değişik görünümlerde olabilir. Bazen düzenli, anlamlı ve güzel bir örgü yapısı görünürken bazen de daha az düzenli bir dalga sekli görülmektedir. Plastik lenslerde de görünüş kusurları olmaktadır. Bunun nedeni imalatta kullanılan döküm ve ergitme prosesleri nedeniyledir. Lensin soğutulma esnasında da bazı yüzey çarpıklıkları oluşmaktadır.

Noksan Kalmış Perdahlama Kusuru: Perdahlamadan önceki yüzey işleme aşaması en ince zımpara ile daha önceki tıraşlama ve yontma aşamasından kalan ve düzgün olmayan kısımların düzeltilmesi, cila artıklarının giderilmesi ve öğütme işlemlerinden kalan artıkların düzgünleştirilmesidir. Bu işlemden sonra lenste hala çok sayıda ufak çukurcuklar olabilir.

Eğer bu işlem yeterince kaliteli yapılmaz veya yanlış bombelik uygulanırsa; lensin yüzeyi gri renkli olur. Lens arkasında tutulan bir ışık ile kontrol edildiğinde lens donuk bir renk ve taneli bir görünüm alır.

Sıyrık - Çizik Aşınma kusuru: Fazla sayıda bozuk lenslerin olmasının nedeni değişik şekillerde meydana gelen sıyrık, çizik ve aşınmadandır. Yüksek derecede lenste meydana gelen sıyrık ve aşınmaların nedeni dikkatsiz çalışmaktan da kaynaklanmaktadır. Bu tip üretimlere suistimale uğramış üretim denilmektedir. Bu konuda dikkat gerektiren davranışların yapılması zaman ve para tasarrufunu sağlayacaktır. Örneğin; konveks (dış bükey) lenslerin yüzeyi hiçbir zaman direkt yerle temas ettirilmemelidir. Çünkü bombeli lensler yerle temasta kolayca çizilebilirler.

Koruması olmayan lensler birbirleriyle temas etmemelidir. Lensler, üzerinde özellikleri ve diyoptri 'si yazan zarflarda muhafaza edilmelidir.

Çapaklanma Kusuru: Lensin imalatı sırasında lensin kenarlarının sivrililiğinin alınmamasından kaynaklanan kusurdur. Lensin sivri utlarının iyi alınmaması lenste çapak atmaya neden olacaktır. Bu yüzden lensin kenarlarının pahı kırılmalıdır.

Lenslerin imalatında gösterilen dikkat ve titizlik plastik lenslerde daha fazla olmalıdır. Çünkü plastik lenslerde en sık görülen aşınma sekli çiziktir ve yüzeyin perdahlanması sırasında lens çizik olan yerden kırılabilir.

Diğer sıkça rastlanılan bir diğer kusur ise yüzeyde oluşan oyuk ve çukurcuklardır. Bu kusur lens yüzeyinin düzeltilmesi sırasında tamamıyla giderilemeyen tiziğin veya lekenin kalması sonucunda veya lensin içinde kalan gaz kabarcığının neden olduğu bir sonuç olabilir.

LENS YÜZEY KUSURLARI DENETİM METOTLARI

2738 nolu İngiliz standardının 4. maddesi aşağıdaki hükümleri içermektedir.

"Bütün lenslerin yüzeyleri iyi perdahlanmış olmalı, lense çıplak gözle veya gerektiğinde gözlükle, arkasındaki uygun ve yeterli bir ışık altında bakıldığında, dalgalı veya benzeri görünüş kusurlarından, çentik, kıymık, kazıntı gibi aşınma kusurlarından temizlenmiş bulunduğu saptanmalıdır."

İncelemeye alınan bir lensin kabul edilmemesi herhangi bir alet veya gerece bağlı olmamalıdır. İnceleme ile bir takım lens kusurları ortaya koyulabilmelidir.

İyi bir denetçinin lens kusurlarını meydana çıkaramaması durumunda bu alet ve gereçlerin kullanımı 2738 nolu standartlara ters düşmemektedir. Kullanılan bu alet ile zahmetsiz bir biçimde lenslerde meydana gelen kusurlar tespit edilmektedir.

Gölgeli Gözlem Aleti ile Denetim: Bu gereç 6 (watt) ve 30 (wattlık) bir projektör lambasına benzer. Parlak bir ışık kaynağından beyaz perde üzerine düzgün bir ışık hattını şekillendiren bir ışık huzmesi şeklindedir.

Kontrolden geçirilecek gözlük lensi ışık huzmesi içinde elle tutulur. Eğer lenste kusur yoksa perde üzerinde ışık hattı oldukça düzgün ve temiz görülür. Duruma göre ışık tutma şekli değiştirilerek kontrol tekrar edilir. Kontrol sırasında lenste bir kusur mevcut ise, perdede bir gölgenin ortaya çıkması ve kusurun yeri ile dağılımı belli olacak şekilde saptama yapılması gerekir.

Geleneksel Denetim Metotları: Lensin yüzey aşınma ve perdahlama kusurlarının belirlenmesinde en çok uygulanan metot; lensin parlak bir ışık lambasına yakın bir şekilde tutularak, arkasındaki siyah ve donuk bir yüzey olan aydınlatılmış perdeye karşı bakılmasıdır. Gözü keskin ve parlak ışıktan korumak için mümkün olduğunca direkt ışık kaynağından uzak durulmalıdır. Diyoptri değerleri orta düzeyde olan lenslerdeki kusurların kontrolü gölgeleme metodu ile daha kolaydır. Ancak yüksek diyoptrili lenslerin kontrollerinde daha dikkatli davranmak gerekmektedir.

Ayrıca fokometrede net bir görüntünün elde edilememesi de lensin yüzeyinin dalgalı bir yüzey olduğunu göstermektedir.

Özetle;

Gözlük lensleri kullanılabilir hale gelene kadar birçok alamadan geçmektedir.

Lensin ilk yarı işlenmiş haline "Blank" denir. Bu blankların genellikle konveks (+) yüzeyleri işlenmiş olarak gelir. Gerek görülürse konkav (-) yüzeyleri de işlenir.

Yüzey işlemleri; Mineral ve Plastik lens yüzey işlemleri olmak üzere iki çeşittir. Fakat iki lens türü de islenirken aynı aşamalardan geçer. İşlemler arasındaki tek fark; Mineral lensler, kaba ve ince elmas tabletlerle, Plastik lensler ise kaba ve ince zımparalar kullanılarak islenir.

Mineral ve Plastik lenslerin yüzey işlem sırası;

• İşaretleme; Lensin makineye doğru tesbiti için işaretleme yapılmasıdır.

• Blokajlama ve Lensin Kaba Yontulması; Lensin kabaca yontulmasıdır.

• Generatörleme; Lens Yüzeyinin ince taşlanmasıdır. Sph. ve Torik Lens Generatörleme olmak üzere iki çeşittir.

• Smooting; Lens yüzeyinin düzgünleştirilmesidir.

• Polishing; Lens yüzeyinin perdahlanmasıdır.

• De - Blokaj ve Temizleme; Lens yüzeyinin temizlenmesidir.

Bifokal ve Progressive lenslerde bu yüzey işlemlerinden geçer. Fakat Bifokal lenslerin fokal (segment) yani yakın kısmının olduğu yüz (ön veya arka) işlenmiş olarak gelir. Diğer yüze kaç diyoptri islenirse islensin Uzak diyoptri, Yakın diyoptri ve Add diyoptrisi değişmez. istenilen Add diyoptrisini elde etmek için, segment kısmına istenilen add diyoptrisini verecek kırılma indisine sahip bir hammadde koyarak elde edebiliriz. Bu gerekli kırılma indisi formülle hesaplanarak bulunur. Progressive lenslerin ise Uzak ve Yakın merkezleri işaretli gelir. Ön yüze hiç işlem yapılmaz.

İslenen bu lens yüzeylerinde bazen kusurlar oluşmaktadır. Bu kusurlar;

• Görünüş kusurları

• Noksan kalmış perdahlama

• Aşınmalar ve delikler'dir.

Lens yüzeyleri işlendikten sonra, lenslerin yüzey istemlerinin standartlara uygun yapılıp yapılmadığı denetlenir.

Sorumluluk Reddi: Bu makale ve genel olarak bu site bir tıp doktorunun tavsiyesinin yerini almayı amaçlamamaktadır. Sitede bulunan bilgiler herhangi bir hastalığı veya tıbbi durumu teşhis etmek, tedavi etmek veya önlemek için kullanılmamalıdır. Kişisel sağlık sorunlarınız için lütfen doktorunuza danışın. Özgür Optik sitesi, sitede verilen herhangi bir görüş veya tavsiyeden kaynaklanan herhangi bir kişisel yaralanma veya hasar için hiçbir sorumluluk kabul etmez.